新产线投用!

近日,武汉创维光显电子有限公司(以下简称“创维光显”)传来喜讯,其背光灯板生产线顺利实现产能升级,新增一条生产线正式投用。目前,公司三条生产线已全面启动,正开足马力,积极迎战“双十一”家电消费旺季。

“新产线全面达产后,单月产能可增加6000+台电视配套灯板,客户产品交付周期将缩短20%以上。”创维光显总经理孟牧介绍,此次产能提升举措不仅有效缓解了旺季订单压力,更通过优化供应链响应速度,为消费者提供更高效的产品交付体验。

为兼顾成本优化与性能提升,创维光显此次新产线全面采用国产化替代设备,实现了关键生产环节的自主可控。技术升级后,新产线自动化率较之前提升显著,生产效率大幅提高;通过持续优化工艺流程,产品良品率跃升至99.8%,达到行业领先水平,进一步保障了产品品质的稳定性。

新增的背光灯板生产线。

工作人员正在操作设备。

记者现场探访发现,这条全长约90米的背光灯板生产线实现了从锡膏印刷到成品的一体化全流程生产。以垂直烤焊环节为例,传统工艺需人工将点胶产品搬运至烤箱加热固化,如今通过嵌入式自动化设备,产品在产线上直接完成精准温控烘烤,据测算,该环节较旧模式节能40%。

在背光灯板生产线的关键环节,创维光显引入在线清洗机,创新采用等离子超声波复合技术。该技术通过高能等离子体与超声波振荡的协同作用,可精准去除元器件表面纳米级灰尘颗粒,同时激活材料表面活性,为后续工艺奠定优质基础。

工作人员正在操作设备。

整条产线设置3个自动化检测设备,利用AI图像识别,快速分类缺陷类型,自动剔除不良品。特别是3D AOI检测,传统光学设备难以识别透明材料,人工目检又存在效率低、误差大等痛点,该检测就像有了“天眼”,检测精度可达头发丝直径的1/50,能识别胶水高度,捕捉气泡、偏移等细微缺陷,推动产品良率创行业新高。

近年来,消费者对65寸至85寸大尺寸电视的购买需求持续升温。高品质视听体验成为家庭娱乐新趋势,大屏市场迎来广阔前景。

面对这一趋势,创维光显积极布局大尺寸背光灯板生产线,通过优化拼接工艺与提升单板面积,实现降本增效,精准契合市场需求。

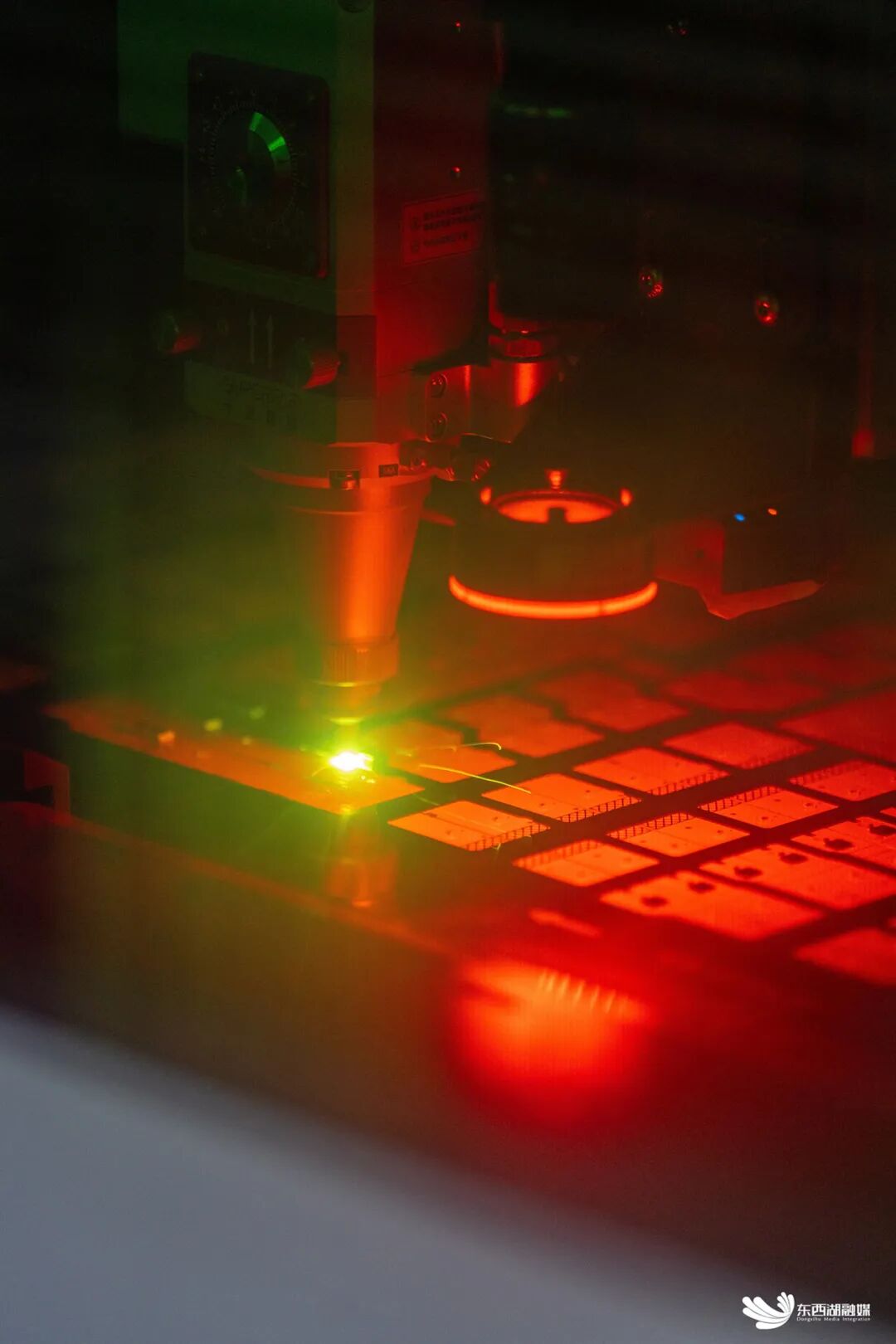

激光切割。

在Mini LED电视技术赛道竞争日趋白热化的背景下,创维光显以“自研自制”为核心战略,通过全产业链技术布局抢占行业前沿制高点。孟牧透露,未来三年公司将进行智能化改造,AGV物流系统将替代传统叉车运输,智能仓储系统将通过AI算法动态调整库存,提高工作效率。

背光灯板产能的扩充,与位于同一园区的创维平面公司形成高效协同。后者作为下游Mini LED显示终端整机组装业务,也将扩产大屏生产线,实现从上游核心部件到下游终端组装的产业链高效协同,适应当前需求变化。

创维MiniLED显示科技产业园。

据介绍,目前产业园内已形成集生产、销售、售后服务于一体的多元业务体系,园区就像个“微型生态系统”,从原料入库到产品出库,所有环节都在园区内完成,带动供应链企业协同发展。

当武汉京东方的玻璃基板运送至创维Mini LED显示科技产业园,一条更宏大的产业链图景逐渐清晰。从“园区小循环”到“区域大循环”的跨越,形成覆盖上游材料、器件,中游面板、模组及下游智能终端的完整产业链,在东西湖实现了“从沙子到电视”的全产业链布局。

文、图 - 蔡倩 晏君